发布时间:2025-09-11 来源:Display insights

2025 年 SID 国际显示技术大会期间,日本松下生产工程公司(Panasonic Production Engineering Corporation)团队在特邀报告中披露重大技术突破 —— 成功研发出适用于 350ppi 高分辨率 OLED 面板的 1pL(皮升)级喷墨头及配套 G8.5 规格印刷设备,通过精准控制墨滴体积与落点精度,为中高端中小尺寸 OLED 显示量产提供关键解决方案,相关成果已收录于《SID 2025 技术摘要》。

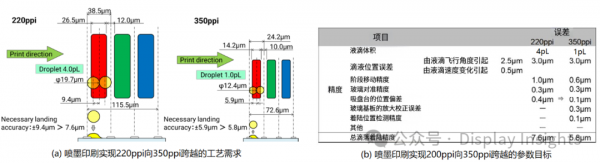

图1. 实现喷墨印刷220ppi向350ppi跨越的工艺参数需求

据松下团队负责人吉田英弘(Hidehiro Yoshida)介绍,随着 OLED 与 QLED 显示向中中小尺寸高端市场渗透,分辨率需求持续攀升。2024 年 SID 大会上,松下已实现G8.5 基板 220ppi OLED 面板的喷墨印刷技术突破,而此次升级聚焦 350ppi 更高分辨率场景,核心挑战在于墨滴体积与落点精度的双重把控。“要让墨滴精准落入 350ppi 像素的‘堤坝’区域,需将墨滴体积控制在 1pL,落点重复精度提升至 ±5.8μm,这比 220ppi 规格的 7.6μm 要求严苛近 30%。”

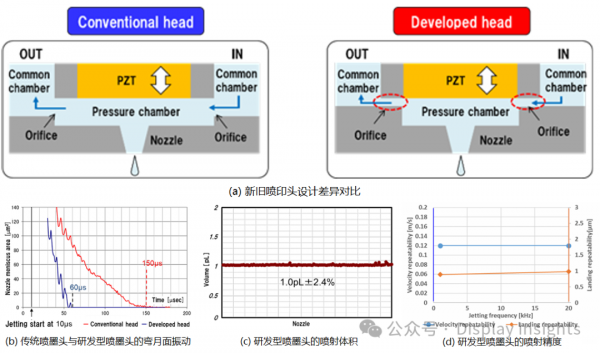

在 1pL 喷墨头研发中,松下团队突破传统设计瓶颈。通过推导墨滴体积计算公式(V=((S×v)×T)×α+β),发现缩小喷嘴直径易导致堵塞与加工精度难题,因此转向优化压力腔体积以缩短墨水共振周期。为解决小压力腔带来的残留振动问题,研发团队创新性地在喷墨头流道中增加相邻喷嘴的孔道(Orifice)流体阻力 —— 将孔道设计得更窄更长,使喷射产生的振动波难以回流至压力腔。测试显示,传统喷墨头残留振动需 150μs 平息,而新研发喷头仅需 60μs,喷射频率从 7kHz 提升至 20kHz,单位时间喷墨量增至原来 3 倍,大幅提升生产效率。

图2. 新旧喷印头设计对比及新设计的参数展示

性能测试数据显示,该 1pL 喷墨头通过 “单喷嘴独立驱动(DPN)” 功能调节每个喷嘴的喷射电压,实现 1.0pL±2.4% 的墨滴体积偏差控制;在 1kHz 与 20kHz 两种喷射频率下,速度重复精度均小于 ±0.12m/s,落点重复精度优于 ±1.0μm,即使在 150mm/s 的载台移动速度下,落点误差仍可控制在 ±0.35μm,远超设计目标。

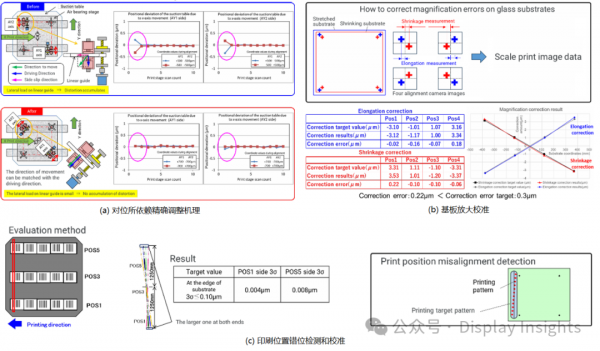

针对 G8.5 规格基板的高精度印刷需求,松下同步开发了多维度校准系统。考虑到龙门架(Gantry)长时间工作后热变形会导致喷墨头与对位相机偏移 1-2μm,团队从三方面优化:一是改进载台微调机构,将原 X/Y 方向线性导轨旋转 45° 布置,使载台运行后的偏移量从 0.4μm 降至 0.1μm 以下;二是新增基板伸缩补偿功能,通过对位相机识别基板四角标记,计算伸缩比例并实时调整印刷数据,即便基板存在 3μm 以上的缩放误差,仍能校准至 ±0.3μm 以内;三是设计印刷位置偏差检测系统,在基板边缘印制毫米级目标图案,通过 5 次重复检测实现 0.1μm 级偏差识别,动态修正平移与旋转误差。最终,G8.5 基板全版面落点精度达到 ±4.6μm,超越 ±5.8μm 的目标值。

图3. 新设计喷墨印刷设备细节说明

为应对量产中的混色风险,松下还搭建了实时检测系统。由于 G8.5 面板印刷需动用 12 万个以上喷嘴,喷嘴颗粒附着或唇口磨损可能导致混色。该系统搭载多组线阵相机,配合定制照明方案,可实时捕捉墨滴在玻璃表面的润湿形态与混色状态,精准定位异常喷嘴并暂停其工作。团队还通过故意偏移红、绿、蓝(R/G/B)三色墨滴落点,验证出 32 英寸面板的混色容错边际为 + 12μm 至 - 10.5μm,为量产良率稳定提供关键参考。

吉田英弘表示,此次 1pL 喷墨头与G8.5 设备的技术组合,不仅满足 350ppi 高分辨率OLED 面板的印刷需求,更通过宽容错边际设计为大规模量产奠定基础。未来,该技术有望进一步应用于 AR/VR 近眼显示、高端车载屏等高精度场景,推动 OLED 显示在中小尺寸高端市场的渗透率提升。

来源:Hidehiro Yoshida,《1pL Inkjet Head and G8.5 Equipment Development for 350ppi OLED Display Panels》