发布时间:2025-09-28 来源:Display Insights

OLED技术因其卓越的图像质量和灵活性,已成为智能手表和智能手机显示屏的重要组成部分。根据最近的一份报告,OLED在智能手机中的渗透率已达到51%,但在更大尺寸应用中的占比则低得多,这意味着这些市场存在巨大的增长潜力。要在新市场取得进展,OLED技术的突破势在必行。更大尺寸的显示应用,如IT领域,需要高动态范围 (HDR) 或极致动态范围 (XDR) 来满足亮度要求 (例如,峰值亮度需> 1000尼特或> 2000尼特)。

OLED的功耗与其内容的平均像素亮度(APL,Average Pixel Level) 成正比。在手机等移动应用中,选择深色模式可以降低 APL 从而节省电量,但对于大多数 IT 应用 (如办公显示器),APL 使用通常较高。高 APL 内容应用需要同时具备更低的功耗和更长的寿命。为实现这一双重目标,高开口率OLED 对于高亮度显示应用至关重要。

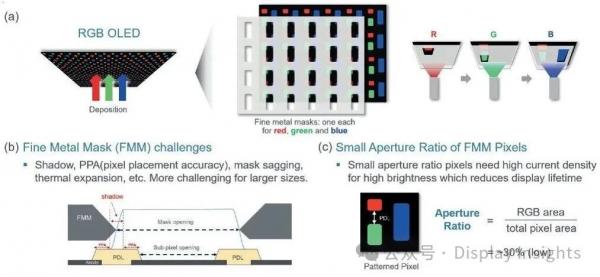

当前依赖精细金属掩模 (FMM) 技术的RGB OLED图案化工艺面临诸多挑战。子像素间需要超过17µm的像素定义层 (PDL) 间隙,这使得智能手机显示屏的开口率限制在约30%。如下图1展示了导致PDL宽度变大的主要因素:掩模下垂、张力和焊接精度、FMM与基板对齐以及热膨胀都会导致像素定位精度 (PPA,Pixel Placement Accuracy) 不佳。对于制造更大显示屏所需的更大尺寸基板,这一挑战将更加严峻。如下图1所示,掩模与PDL之间的间隙会导致掩模阴影(Mask Shadow)的出现。更大的PDL需求不可避免会导致开口率减小。

PDL是相邻发光子像素之间的距离,因此更大的非发光区域将导致更小的开口率。小开口率像素需要更高电流密度才能实现高亮度,所以它又会缩短显示屏寿命。此外,全局阴极接触结构 —— 在面板边缘区域与金属总线相连的公共阴极 —— 会导致显著IR压降。为克服 IR压降,设计人员需补偿缓冲电压以防止亮度不均匀,这会导致功耗增加 —— 对更大显示屏而言这是一个不利因素。FMM设备的高拥有成本,加上需要较大的源到基板距离以最小化对掩模板的热负荷,导致材料利用率低和单位显示屏材料成本高。

图1.导致PDL尺寸扩大的因素:(a) OLED蒸镀工艺;(b) FMM在像素定位精度方面的挑战,源于FMM开口与子像素开口的错位。其中阴影由FMM台阶高度与基板之间的间隙造成:PDL > 2×PPA + 阴影;(c) FMM像素的小开口率

另一方面,TFT和半导体工艺中常用的光刻图案化技术,一直被认为是RGB OLED图案化的潜在解决方案。不过,OLED材料具有非常高的敏感性,它在光刻过程中易受空气和水分损害。尽管一些研究人员尝试使用特殊材料在该过程中保护OLED,但尚未取得成功。

MAX OLED解决方案

MAX OLED解决方案旨在解决这些问题,其特点包括新颖的像素架构、新工艺流程和集成系统解决方案。该新颖像素架构包括专有悬垂结构、精确角度控制沉积的OLED层堆叠,以及用于保护每个子像素中敏感 OLED 材料的像素化封装。新的工艺流程结合了成熟的光刻图案化工艺,和丰富的工艺知识及集成材料解决方案。为制造这种先进的像素架构,应用材料公司(AMAT)开发了一种集成系统解决方案,包括精确角度控制的OLED蒸发设备和优化的薄膜封装 (TFE) 化学气相沉积 (CVD) 系统。

通过使用光刻技术,MAX OLED解决方案与FMM工艺相比有望将开口率提高一倍,显著增强像素亮度、分辨率和显示寿命。该方案使用的精确角度控制蒸发设备,允许阴极沉积范围比有机层更宽,使局部阴极层能够与悬垂金属结构接触,进而消除IR压降问题。对于IT应用,该解决方案应能将单个OLED器件的功耗降低30%,与使用FMM工艺制造的串联OLED器件相当。

像素架构与工艺流程

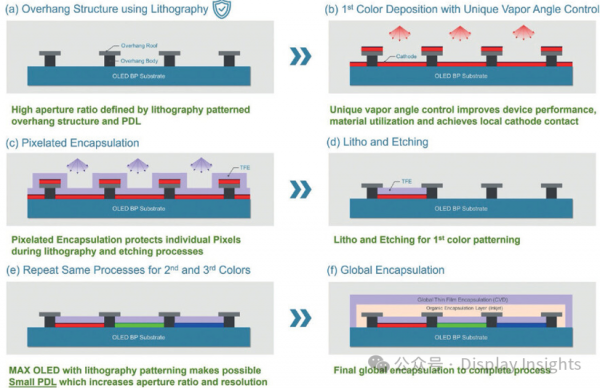

悬垂结构使用导电材料形成,其顶部结构通过标准TFT背板工艺横向延伸超过主体结构。首先沉积包括阴极层和TFE的第一颜色OLED层堆叠,随后进行光刻和蚀刻工艺以图案化第一颜色子像素。然后对第二和第三颜色重复此过程,最后形成全局封装,完成OLED显示屏制造工艺。

在此工艺流程中,OLED堆叠沉积后需立即进行TFE沉积,以保护敏感的OLED层堆叠免受后续光刻和蚀刻工艺影响。如下图2展示了通过背板工艺制造的PDL上的悬垂结构,以及第一颜色图案化工艺,随后是第二和第三颜色工艺,以及全局封装后的MAX OLED像素架构。由于悬垂和颜色图案化在光刻过程中完成,MAX OLED解决方案可实现较小的PDL尺寸。

图2. MAX OLED图案化工艺展示:(a) 通过光刻工艺制造的悬垂结构;(b) 具有独特蒸镀角度控制的第一颜色沉积;(c) 像素化封装;(d) 光刻和蚀刻工艺;(e) 对第二和第三颜色重复相同工艺;(f) 全局封装工艺后的MAX OLED像素架构

由于每种颜色的OLED堆叠是单独沉积的,没有公共层,因此可以为每种颜色单独优化 OLED器件性能。TFE也可以单独微调,以优化每种颜色的光取出效率。悬垂结构在MAX OLED技术中起着关键作用。由于OLED蒸发是基于长平均自由程的视线沉积,OLED层在悬垂结构下方将是不连续的 (如图2所示)。TFE作为一种共形沉积膜,将保护OLED堆叠免受多重图案化工艺和湿气影响。

集成系统解决方案

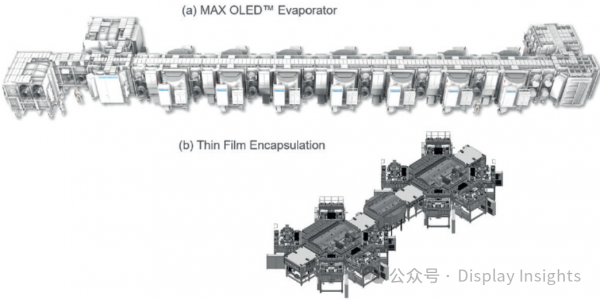

为制造这种先进像素架构,如下图3所示,AMAT开发了一种集成系统解决方案,包括精确角度控制的 OLED蒸发设备和为MAX OLED优化的TFE CVD系统。

图3.(a) MAX OLED蒸发设备系统;(b) CVD薄膜封装系统

在上述OLED蒸发设备系统中,AMAT开发了一种具有精确沉积角度控制能力的线性金属源,主要用于沉积阴极层,使其与导电悬垂结构接触。如上图2所示,在有机层沉积后,工艺上会进一步沉积阴极层,使其与附近的导电悬垂结构接触。该过程能够实现局部区域阴极接触结构,无需在面板边缘区域与金属总线相连的公共阴极。这样做能够消除IR压降,因此不需要补偿电压,这样也就降低了功耗。此外,AMAT还在该蒸发设备系统中开发并集成了微污染控制方法和装置,与没有该方法和装置的传统蒸发设备系统相比,它可以将OLED器件的寿命延长约两倍。

目前,这种柔性OLED技术最终由应用材料公司的TFE CVD系统实现封装,该系统已为MAX OLED技术进一步优化,能够在多重图案化工艺期间提供子像素级保护。

提升OLED显示性能

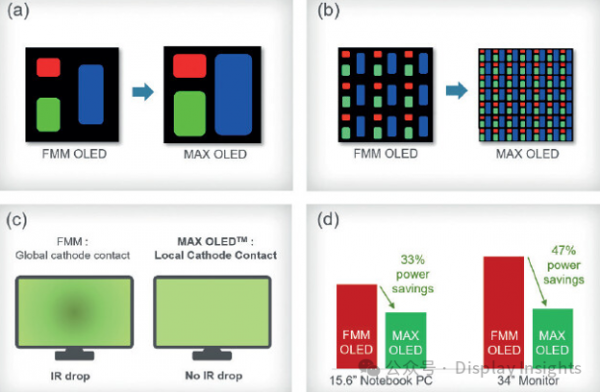

通过使用光刻和蚀刻工艺,MAX OLED方案能够克服与FMM工艺相关的阴影、错位、热膨胀和下垂等挑战,像素定位精度可显著提高。如下图4所示,使用MAX OLED技术,PDL特征尺寸能够从17-22µm减少至8-10µm,这可以让面板的开口率翻倍。随着开口率翻倍和微污染控制技术的应用,该技术有望最终实现超过3倍的亮度提升。如果不需要如此高的亮度,折算到寿命方面,则可实现超过5倍于FMM OLED的面板寿命。

图4. FMM和MAX OLED技术方案的性能比较:(a) 开口率;(b) 像素密度;(c) IR 降;(d)功耗

由于PDL的尺寸可减少至8µm级别,高达2000像素/英寸(ppi)的高像素密度成为可能,从而启用许多新应用。一个例子是基于玻璃基板的虚拟现实 (VR) 显示应用。如前述,由于实现了局部区域的阴极接触结构,这种方案可以消除用于抑制IR压降的补偿电压。图4显示,对于15.6英寸笔记本电脑OLED显示屏而言,MAX OLED方案能够实现33%的功耗降幅;对于34英寸显示器 (假设FMM能够生产34英寸显示器),功耗可减少47%(假设典型亮度为1000尼特,功耗计算的APL为70%)。

加速产品上市时间

通常,新设计的FMM OLED产品,交付周期约为2至3个月。如果在开发阶段需要重新设计以解决特定问题,则可能还需额外2至3个月的交付周期。这使得新产品开发周期非常长。由于MAX OLED技术使用光刻工艺进行OLED图案化,新产品开发周期将大大缩短,只需3至4周的光罩交付时间。此外,光成本远低于FMM,使生产线能够并行开发多种新产品。

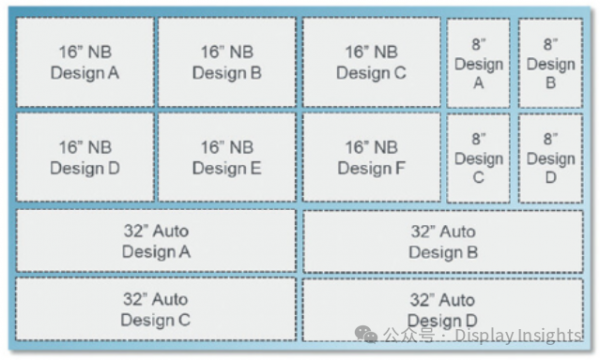

除了交付周期和成本优势外,基于光刻的MAX OLED图案化还允许在单个基板上排版多种产品和设计。如下图5展示了这一概念示例:16英寸产品有六种不同设计,8英寸产品有四种不同设计,32英寸产品有四种不同设计。通过这种方法,面板厂可以在单个产品的制造批次中开发和验证多种产品和设计。这些优势能够缩短产品上市时间,加快当前OLED新产品和技术的开发步伐。

图5. 单个基板实现多种不同尺寸产品排版的可能性展示

降低成本

在用于FMM OLED的传统OLED蒸发设备系统中,为减少对FMM的热负荷并改善PPA,FMM层 (如昂贵的RGB发光材料) 使用约500mm的很长的源到基板 (TS,Source to Substrate ) 距离。对比看,MAX OLED专门设计的蒸发设备系统是一种具有紧凑源设计的垂直蒸发设备,可最小化热负荷,进而实现230mm的更短的TS距离。这一设计可显著降低 OLED材料成本,实现近两倍的材料利用率。此外,MAX OLED方案还不需要用于FMM清洗的化学品。

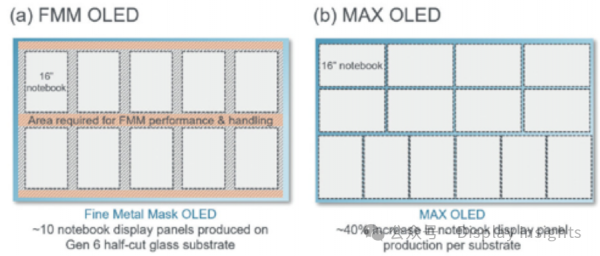

在FMM OLED中,掩模张力控制和焊接到掩模框架是FMM的标准准备工艺。施加到掩模的张力会引起皱纹和变形,导致不均匀性和掩模板与基板之间更大的间隙。这会导致显著的阴影尺寸变化,将观察到亮度不均匀和颜色混合,最终会降低生产良率。为克服这一问题,本领域通常会在有效区域周围使用虚拟的掩模开口图案,以防止有效区域出现皱纹和变形。不过,这样做显然会降低玻璃利用率,增加了单位显示屏的制造成本。对于MAX OLED反感,则不需要虚拟区域,所以它能够提高玻璃利用率。此外,如下图6所示,MAX OLED方案还能够利用LCD工厂常使用的多产品母玻璃 (MMG) ,进一步提高玻璃利用率。

图6. 基板玻璃利用率对比:(a) FMM OLED;(b) MAX OLED

赋能新应用

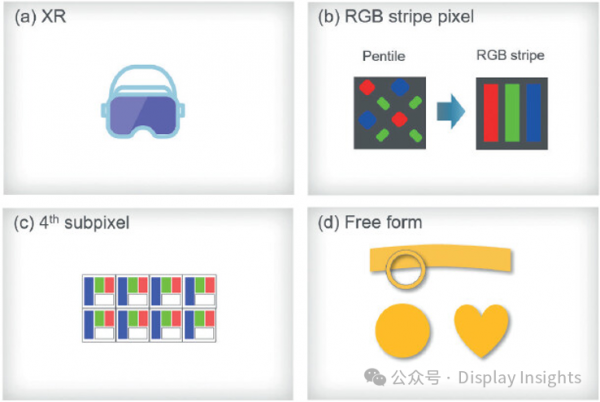

VR应用,通常需要高分辨率显示屏来提供沉浸式用户体验。LCD技术有潜力实现高分辨率,但图像质量较低。OLED能够提供良好图像质量,但在实现高分辨率方面面临挑战,部分原因是FMM带来的限制。为克服这一问题,行业采用了过渡解决方案 —— 白色OLED(WOLED) 加彩色滤光片 (CF)—— 以实现所需分辨率,尽管这会牺牲其他性能方面。MAX OLED技术使用光刻工艺,有潜力在玻璃基板上实现2000 ppi的RGB OLED。对于基于晶圆的半导体工艺,预计可达到3000 ppi以上。使用更高分辨率的光刻技术,甚至可能实现6000 ppi。

通常,由于在使用条形像素时难以实现可接受的PPA和开口率,FMM OLED对于超过400 ppi的产品 (如智能手机应用) 一般使用类Pentile像素排列。AMAT的MAX OLED技术支持条带型像素,提供更好的显示质量、可读性和视觉体验。

另外,透明OLED是OLED显示的一种新颖应用示例。使用FMM技术时,由于更大的PDL尺寸,透明OLED显示屏的透光率通常较低,且公共阴极层会降低透明区域的透光率。为实现更高透光率,通常需要对阴极进行图案化以增加透明区域的透射率。使用FMM对阴极进行图案化的成本高昂,因为清洗沉积在掩模板上的阴极以供重用非常困难。对比看,使用 MAX OLED方案,由于光刻图案化,透明区域将更大且无阴极和有机层,使得高透光率透明OLED显示屏更容易生产。

近年来,在OLED显示屏内部或下方集成传感器的技术受到关注。一个例子是屏下摄像头 (UPC) 显示屏。在UPC应用中,通常在摄像头区域采用更低分辨率以提高透光率。然而,这会导致明显的画质下降。通过小PDL,可以像透明显示一样设计高透光率区域,从而减少或不降低分辨率。这使得在不牺牲显示质量的情况下实现更好的UPC区域成为可能。此外,如下图7所示,基于全光刻工艺,面板厂也更容易制作自由形态显示屏。

图7. MAX OLED技术支持的新应用包括:(a) 扩展现实显示;(b) RGB条形像素;(c) 可用于UPC或传感器集成的第四子像素;(d) 自由形态显示

环保制造

通过采用 MAX OLED 解决方案,预计每年可减少约2000万吨碳排放 (基于AMAT的估算)。其优势包括:消除FMM清洗化学品;制造过程中显示屏使用更少的OLED材料;由于更好的面板切割效率,每个基板产出更多产品;缩短开发周期 (由快速上市时间实现);降低终端产品功耗。

结论

MAX OLED解决方案通过解决传统RGB OLED图案化工艺的关键限制,代表了OLED显示技术的重大进步。通过使用先进的像素架构、创新的工艺流程和集成系统解决方案,AMAT的解决方案能够显著提高开口率、亮度、分辨率和显示寿命。精确角度控制沉积和像素化封装技术保护了敏感的OLED材料,而局部阴极接触设计通过消除IR压降问题则可以降低面板功耗。同时,它还降低了总的拥有成本,启用了更广泛的应用范围,并实现了更快的产品上市时间,使其成为下一代 OLED 显示屏的有前途候选方案。